Comment aider les imprimeurs confrontés au déclin de leurs marchés à diversifier leur activité ? Avec le projet EIPIT (Électronique Imprimée Pour les Imprimeurs Transformateurs), le Centre Technique du Papier (CTP) planche sur le sujet et prépare la prochaine révolution. Son cheval de bataille : l’imprimé fonctionnel. Autrement dit, de l’électronique imprimée adaptée aux industries graphiques. On appelle cela «l’impression électronisée ».

Depuis Gutenberg en 1440 jusqu’à aujourd’hui, l’histoire de l’imprimerie a été jalonnée d’innovations. Au début du XIXe siècle, vers 1810, la première presse mécanique apparaît sur le marché. Un siècle et demi plus tard, en 1950, c’est l’offset, suivie par l’impression flexographique en 1970, puis l’impression numérique, laser et jet d’encre, au tournant des années 2000. Depuis, des améliorations dans les process ont été apportées et de nouvelles possibilités d’ennoblissement numérique ont été créées pour permettre au support imprimé de tirer son épingle du jeu et de jouer la carte de l’émotion dans un mix marketing de plus en plus enclin à favoriser le digital, mais sans que l’on puisse parler, pour autant, de véritable innovation.

La prochaine révolution ?

En coulisses pourtant, les chercheurs du Centre Technique du Papier s’activent et préparent la prochaine révolution. En imaginant des procédés innovants de traitement de surface ou d’impression innovants, le pôle d’excellence « Produits Fonctionnels » du CTP travaille en effet à ouvrir les matériaux cellulosiques à de nouvelles fonctionnalités à haute valeur ajoutée. Les propriétés barrières en font partie, l’électronique imprimée également. Pour Laurent Lenglet, chef de projet et conseiller scientifique du pôle Produits Fonctionnels, c’est précisément là que se situe la prochaine révolution, « dans cette capacité qu’a aujourd’hui l’imprimerie à se réinventer, en déposant non plus seulement de la couleur sur le papier mais de nouvelles fonctionnalités ».

« Si par le passé, l’innovation s’est essentiellement axée sur le gain de productivité et l’amélioration de la qualité de l’imprimé, l’impression doit désormais proposer des technologies disruptives pour pouvoir se renouveler. C’est dans cet esprit que le CTP collabore avec les imprimeurs afin qu’ils soient les premiers acteurs dans leurs innovations », confirme Philippe Martinez, le responsable du pôle Produits Fonctionnels du CTP.

Identifier et inventer de nouveaux usages de l’imprimé

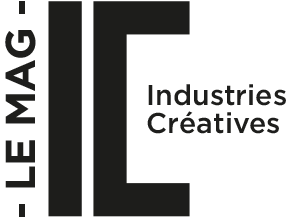

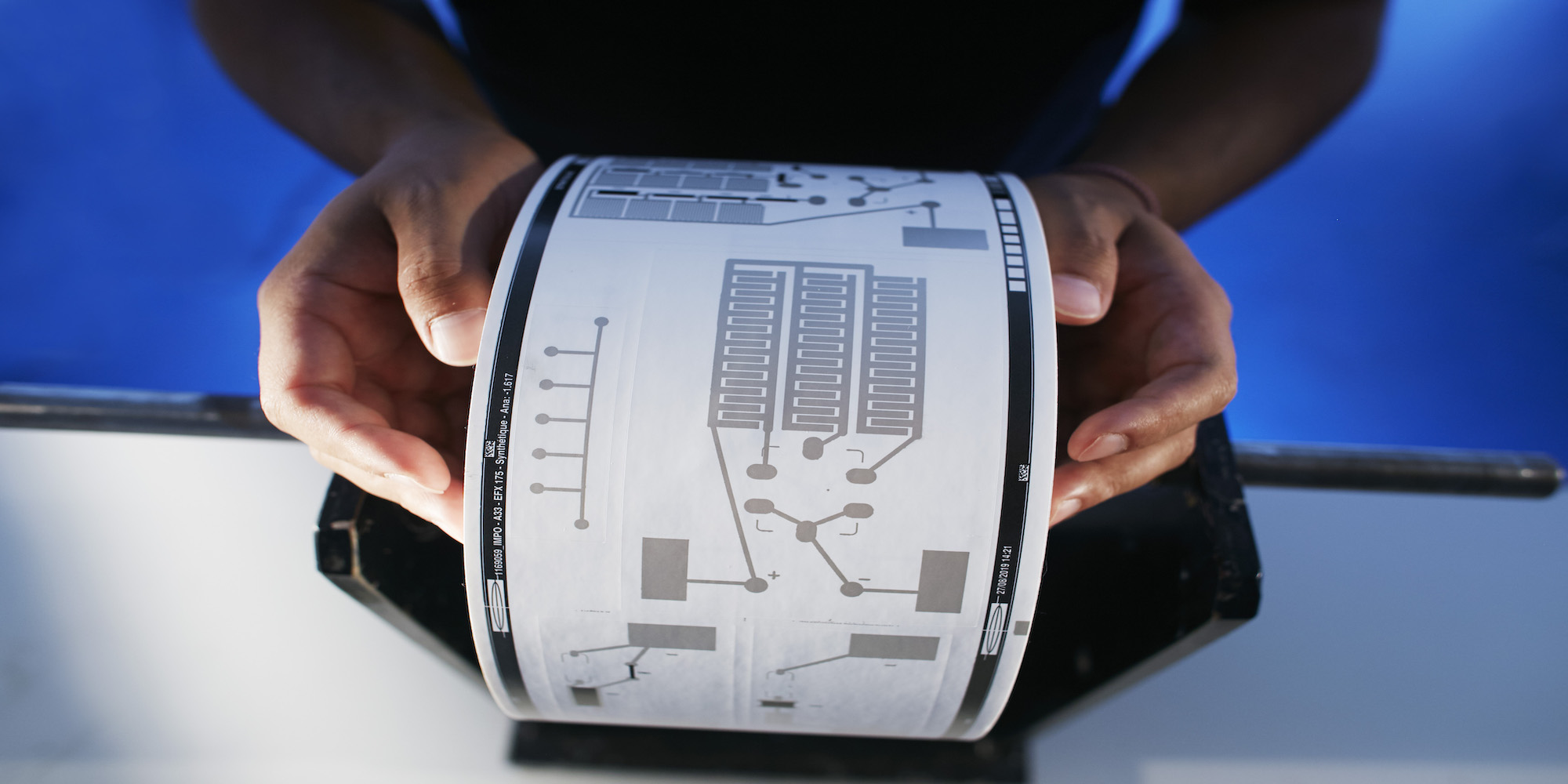

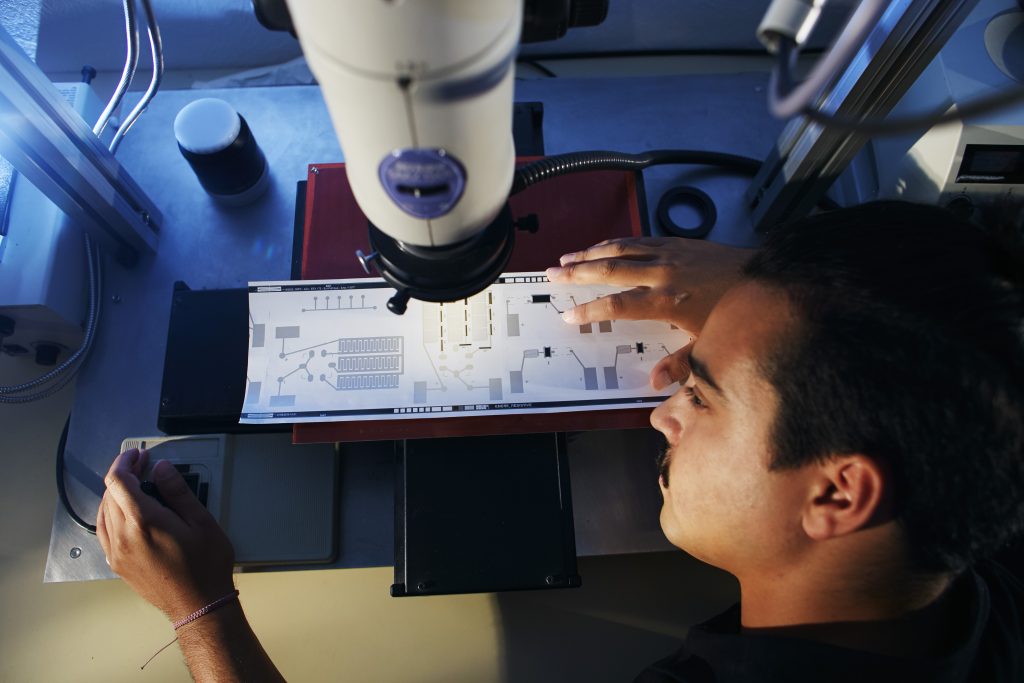

Lancé en 2017 et cofinancé par les fonds FEDER (Fonds Européen de DÉveloppement Régional) de la région Hauts-de-France, le programme EIPIT (Électronique Imprimée Pour les Imprimeurs Transformateurs) porté par l’établissement de Douai du CTP s’est donné pour objectif d’accompagner les acteurs de la chaine graphique, et en particulier les imprimeurs transformateurs, vers cette impression fonctionnelle. Le principe est de déposer, avec les outils d’impression existants, non plus de la couleur mais des encres conductrices, apportant ainsi à l’imprimé de nouvelles fonctionnalités à forte valeur ajoutée : de la lumière, de la connectivité, de l’interactivité… « L’idée est d’adapter les machines traditionnelles des imprimeurs afin qu’ils puissent faire de l’électronique imprimée dans le cadre de référence de leurs métiers, dans leurs locaux, avec leur personnel et le matériel existant, mais aussi avec leurs contraintes », indique Laurent Lenglet. « Avec des procédés d’impression industrielle type offset, flexo, hélio ou sérigraphie, on peut d’ores et déjà produire des objets à performance modeste comme une antenne par exemple pour un imprimé connecté, un circuit électrique simple pour un imprimé plus interactif, ou encore un afficheur pour un imprimé lumineux », précise le spécialiste. Aujourd’hui, une dizaine d’imprimeries des Hauts-de-France sont engagées dans ce programme de développement. Parmi elles : Cartonnerie Gondardennes qui développe des solutions d’impression électronisée pour la logistique, l’imprimerie Danquigny qui développe l’électronique hybride ou encore l’imprimerie Dourdin avec de l’imprimé lumineux.

IMPRIMLAB / EIPIT : 2 ENTITÉS RÉUNIES POUR INNOVER DANS L’IMPRESSION-TRANSFORMATION

ImprimLab, un pôle d’innovation et une plateforme de laboratoires dédiés aux essais spécifiques des industriels de l’Impression et la Transformation.

EIPIT, un projet structurant pour les entreprises innovantes dans l’imprimerie et la transformation autour de l’Électronique Imprimée.

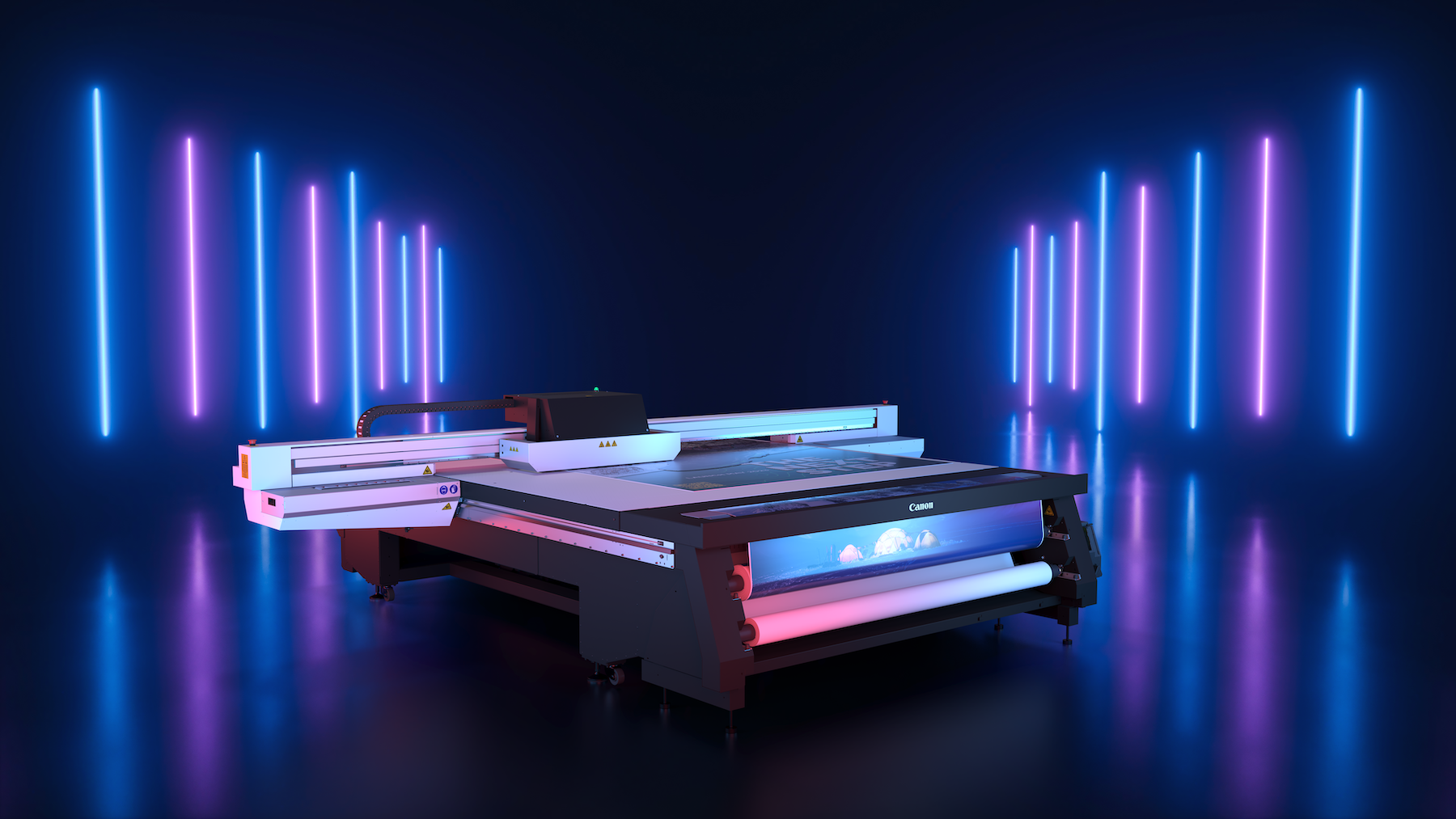

Ensemble, ils conduisent le programme d’innovation du CTP pour innover dans l’industrie de l’Impression-Transformation. Le partenariat avec le pôle d’innovation ImprimLab a notamment permis à l’établissement du CTP de Douai de s’équiper en matériels innovants : technologie de report de puces, impression jet d’encre spécifique, technologie d’abrasion laser et procédés sérigraphiques optimisés.

15 ans de développement

Si l’opportunité de marché a été détectée par le CTP il y a une dizaine d’années maintenant, la mise en place de ce nouvelle process industriel au sein des entreprises – souvent de petites PME – demande du temps. « Une quinzaine d’années en moyenne », indique Philippe Martinez. « Il s’agit ni plus ni moins d’un nouveau process industriel à mettre en place, les temps de développement sont donc longs dans la mesure où cela va impacter toute la chaîne de valeurs de l’entreprise. De l’identification de nouveaux marchés en amont à la mise en place du process dans son intégralité. Ce que nous visons, c’est une parfaite autonomie des imprimeurs dans la gestion de cette innovation. Pour y parvenir, cela demande un accompagnement sur le long terme », complète Laurent Lenglet.

Au sein du CTP, le pôle d’innovation ImprimLab a permis d’équiper l’établissement de Douai en matériels innovants avec technologie de report de puces, impression jet d’encre spécifique, technologie d’abrasion laser et procédés sérigraphiques optimisés : des outils qui vont permettre aux chercheurs de développer en laboratoire des technologies génériques qui pourront ensuite être transférées sur les équipements habituels des entreprises participant au projet. « Nous proposons également des actions de formation pour l’ensemble des entreprises de territoire français via d’autres financements », indique Laurent Lenglet.

La RFID au quotidien : un marché en pleine évangélisation

À l’autre bout du spectre, chez les marques, il faut aussi que l’idée fasse son chemin. Ainsi, quand Decathlon a décidé de généraliser l’usage de la RFID dans sa gestion logistique (lire notre encadré ci-contre) , six années se sont écoulées entre le premier pilote et le déploiement massif de la solution. « Le plus gros défi a été d’intégrer le tag RFID sur certaines natures de produits, le fonctionnement des étiquettes n’étant, par exemple, pas optimal au contact de l’eau ou du métal. Il a donc fallu faire preuve d’imagination pour trouver des solutions. Dans certains cas, les équipes ont dû adapter le packaging ou même revoir la conception du produit », témoigne Décathlon. Ce projet était par ailleurs un projet transversal et a nécessité un fort travail d’évangélisation auprès des équipes.

Autre élément à prendre en compte, le ticket d’entrée, élevé pour mettre en place cette nouvelle technologie. À l’époque, le responsable du projet annonçait un prix de 0,05 à 0,10 € hors pose pour des tags RFID encodés et prêts à être posé sur un produit, alors que pour une étiquette antivol EAS classique, il fallait compter 0,02 € à 0,03 € hors pose. Le financement reposait en grande partie sur l’amélioration de la disponibilité des produits. « Au moins 5% de disponibilité supplémentaire permet de financer le projet », assurait alors Decathlon, pour qui plaidait alors pour qu’un maximum de distributeurs s’emparent de la technologie RFID afin d’en répandre l’usage et donc de faire baisser les coûts. Un souhait qui semble avoir été entendu : en 2014, le nombre d’articles tagués vendus dans le monde étaient de 4 milliards. On parle aujourd’hui de 62 milliards d’ici à 2024.

LA RFID DANS LA LOGISTIQUE DECATHLON :

un outil pertinent de traçabilité au service des objectifs

de développement durable de l’enseigne

Chez DECATHLON, l’innovation a commencé par le plus simple des objets : une étiquette.

Petite, rectangulaire et dotée d’une puce électronique intégrée, équipée de la technologie RFID (Radio Fréquence Identification) : des ondes radio qui permettent une identification simple et rapide de chaque produit. Le principe de la puce dite RFID est simple : elle doit recevoir de l’énergie venant d’un lecteur spécifique afin de pouvoir communiquer et donner son identifiant unique. La lecture de ce « tag » peut se faire à un mètre de distance, voire à travers un carton.

Une petite révolution en termes de logistique que Decathlon a initié il y a plus de dix ans.

Les tunnels sur les convoyeurs, les mâts permettant de scanner une palette entière, les lecteurs à l’entrée des trieuses… le suivi couvre toute la chaîne, de la fabrication à la vente, jusqu’aux mains des clients lors du passage en caisse où le produit est automatiquement détecté. L’enseigne a été pionnière en la matière en déployant cette technologie dans l’ensemble de ses points de vente. Aujourd’hui, toutes les structures de l’enseigne dans le monde (usines, entrepôts, magasins) sont dotés d’outils pour lire ces tags RFID : près de 50 000 lecteurs couvrent toute la chaîne de production et de distribution, de la fabrication des produits jusqu’à la sortie du magasin.

Aujourd’hui, l’enseigne souhaite aller encore plus loin dans l’exploitation des données liées à ses produits. En permettant une meilleure traçabilité des produits, la RFID peut aussi être un outil pertinent pour permettre à l’enseigne d’atteindre ses objectifs de développement durable.

Elle permet en effet de connaître de façon précise l’empreinte carbone des produits et faciliter, le cas échéant, leur recyclabilité, grâce à un accès simple à leur composition.

Source des visuels : Centre Technique du Papier (CTP)