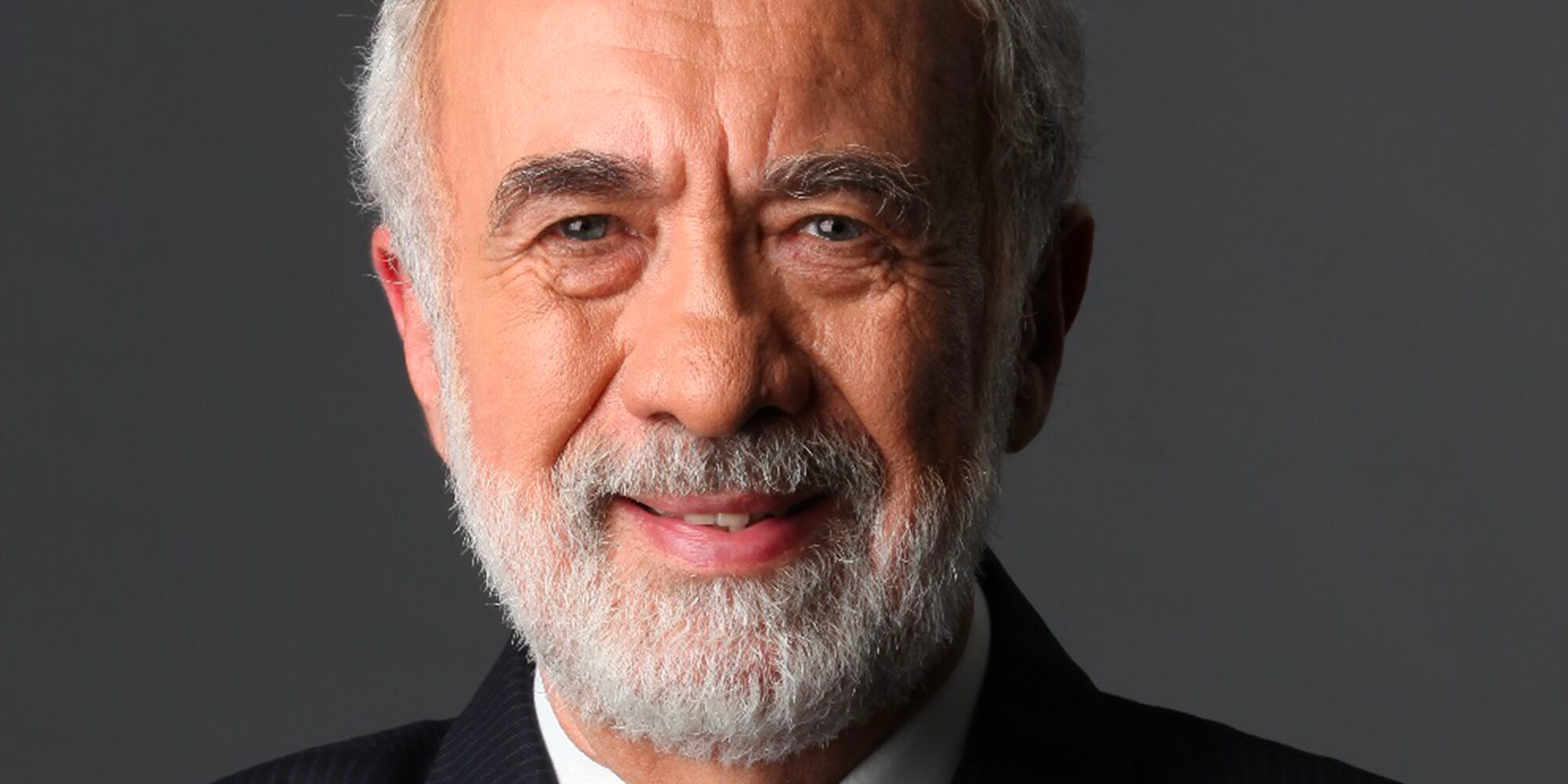

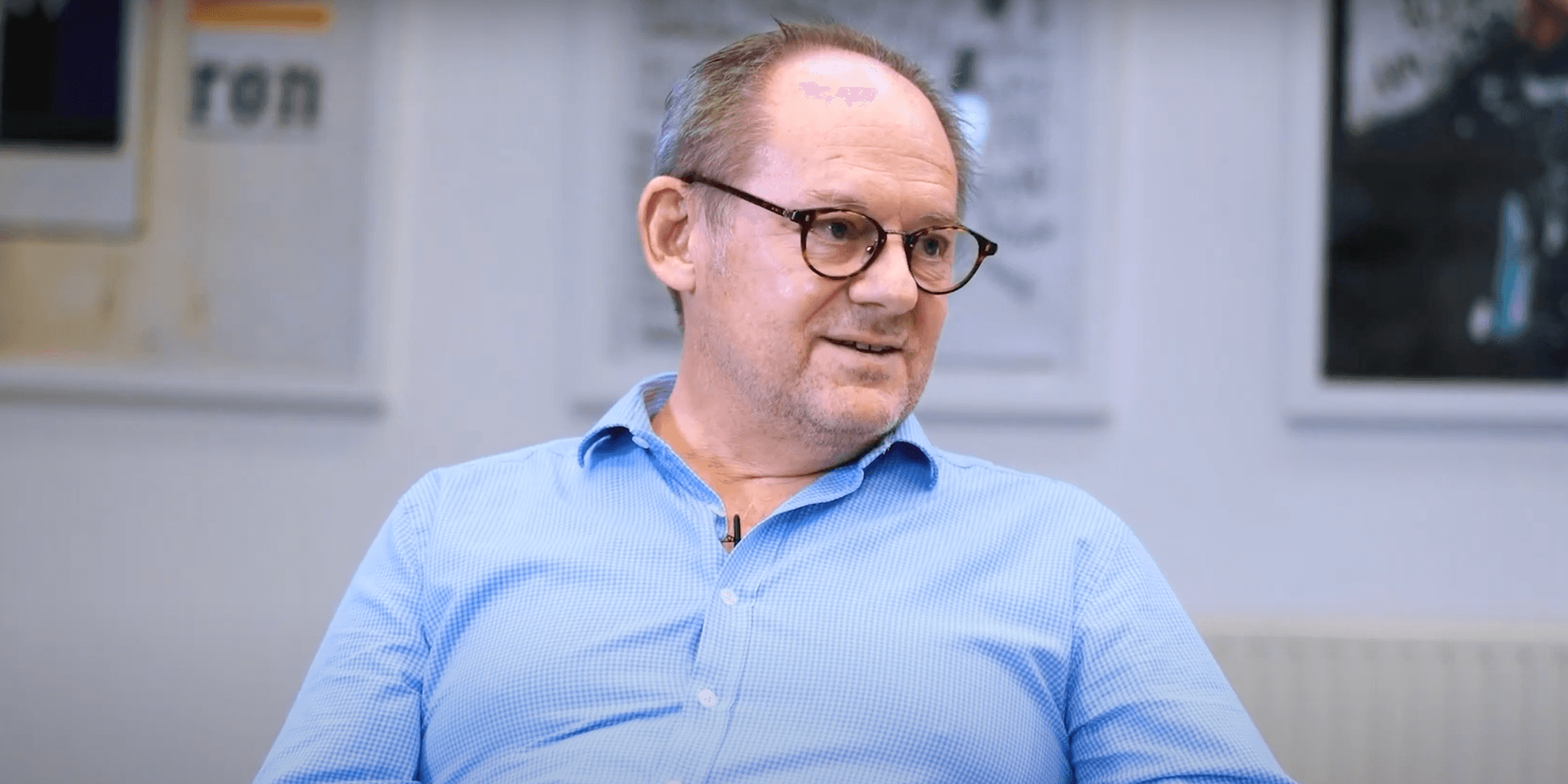

Philippe Vanheste (Directeur général adjoint – Groupe Prenant)

« L’industrie se rapproche des créatifs »

Un an après la mise en production de la première – et unique – presse nanographique Landa en France, le GROUPE PRENANT passe sa machine en sept couleurs et annonce la pré-réservation d’une deuxième unité au constructeur israélien. De la communication financière à la signalétique retail, en passant par les catalogues et la presse, le groupe français fait tourner son joyau à plein régime et souhaite le pousser encore plus loin, afin d’aborder le secteur du luxe. Bilan et perspectives avec son directeur général adjoint, Philippe VANHESTE.

Plus d’un an après l’installation de votre presse Landa S10P sur le site de votre filiale Diamant Graphic, à Choisy-le-Roi, pouvez-vous nous rappeler ce qui a poussé le Groupe Prenant à miser si gros (la presse affiche un prix catalogue de 4 millions d’euros, ndlr) sur la technologie d’impression nanographique ?

Nous cherchions une solution numérique en format 70 x 100 cm, ce qui réduit drastiquement le choix. Ensuite, nous voulions utiliser les mêmes papiers qu’en offset. Enfin, nous souhaitions maintenir la qualité de rendu. Or, jusqu’à l’arrivée de Landa, passer de l’offset au numérique, c’était accepter une certaine baisse de qualité. Il faut également ajouter que la S10P nous permet de rouler à des vitesses qui se rapprochent de l’offset.

La presse a été installée à l’automne 2019, pour une mise en production début 2020. Nous avons d’abord produit des travaux sans personnalisation, en transférant des volumes de l’offset vers la Landa. Puis, nous avons élargi la gamme des supports au non couché, aux papiers de création et même au papier pierre. Enfin, à partir de l’été, nous avons débuté les travaux en amalgame, avec de la personnalisation : du repiquage, puis des codes-barres et des QR codes. Nous avons, par exemple, personnalisé et imprimé une série de 100 000 cartes de visite avec 100 000 QR codes différents, en partenariat avec notre filiale ARgo. C’est un vrai cap industriel, mais bientôt nous monterons à plusieurs millions d’exemplaires.

Sur quels types de produits travaillez-vous et pour quelle clientèle ?

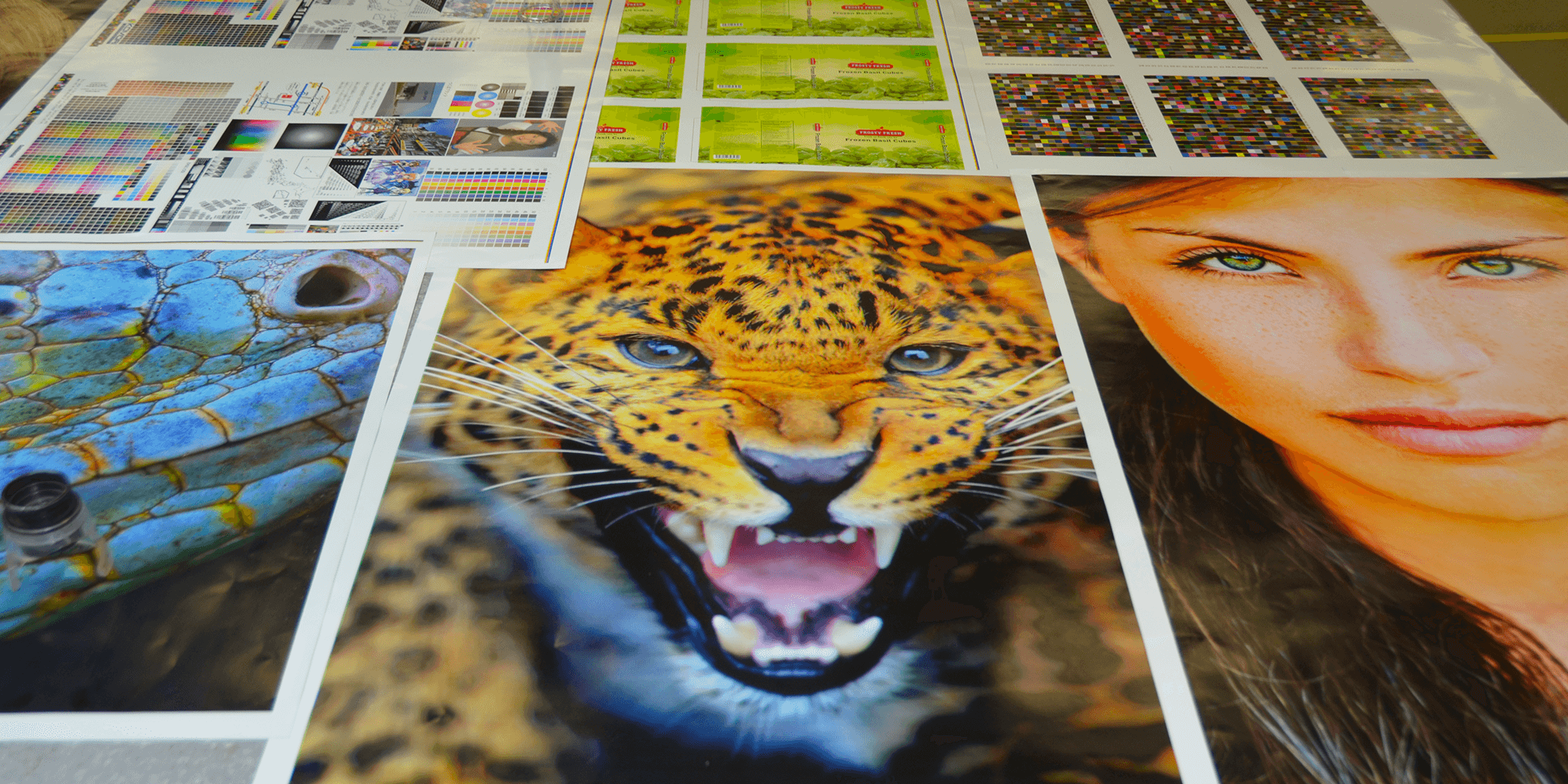

La communication financière a sollicité la Landa. Nous avons fait des dossiers de presse, que nous pouvons personnaliser pour chaque journaliste ou influenceur. La signalétique retail, avec la signature d’un partenariat avec l’agence Mediaperformances pour des kakémonos en grande distribution, a représenté un gros débouché. Nous avons aussi produit des affiches de théâtre, des nuanciers de peinture, des prototypes de catalogues, et de la presse en raison d’une très bonne restitution sur papier non couché, là où il y a un effet buvard en offset. Nous avons aussi imprimé un numéro collector de 262 pages du magazine Elle Décoration, tiré à 1100 exemplaires au format 24 x 32 cm, destiné aux influenceurs, annonceurs et relations presse du titre. Sur un produit comme celui-là, avec de très belles photographies, la qualité offerte par la Landa est supérieure à l’offset.

« On ne demande plus aux créatifs de s’adapter au monde industriel, c’est bien l’industrie qui se rapproche d’eux. C’est le sens de l’histoire : le RVB devient généraliste pour tous les corps de métier », Philippe Vanheste

Quels développements apportez-vous à la machine ? Des investissements sont-ils prévus à court ou moyen termes ?

Nous venons de passer la Landa en sept couleurs, avec l’ajout de l’orange, du vert et du violet, des couleurs d’habitude très instables en offset. Il s’agit de la première Landa S10P au monde en sept couleurs recto/verso. Une nécessité pour aborder le secteur du luxe, très exigeant sur la qualité. Et avec l’ajout de ces tons directs, nous allons pouvoir séparer le RVB en sept couleurs, sans passer par l’étape CMJN. Un bel ordinateur ne fait pas un bel imprimé : là, nous allons restituer ce qui apparaît à l’écran. C’est un rêve de créatif et de photographe. C’est également un progrès pour la cohabitation print-digital, puisque seule la résolution change. On ne demande plus aux créatifs de s’adapter au monde industriel, c’est bien l’industrie qui se rapproche d’eux. C’est le sens de l’histoire : le RVB devient généraliste pour tous les corps de métier.

Par ailleurs, nous avons pré-réservé une deuxième machine S10P sept couleurs auprès de Landa. Nous devons faire face à une hausse des commandes, mais sur des productions moins linéaires, avec un time-to-market de plus en plus court. Avec deux machines, nous pourrons assumer tous les travaux, sur des petites et grandes séries, en données fixes ou variables.

« Un bel ordinateur ne fait pas un bel imprimé : là, nous restituons ce qui apparaît à l’écran. C’est un rêve de créatif et de photographe », Philippe Vanheste

Il y a deux ans, au moment de l’achat de la Landa, vous insistiez sur le fait que le print devait être « ennobli, personnalisé et connecté » pour apporter de la valeur ajoutée. Ce postulat se vérifie-t-il, aujourd’hui que la machine tourne ?

Oui, nous assumons plus que jamais cette baseline ! Chez nos interlocuteurs, le sujet est bien compris. Et ça ne se limite pas à la Landa. Nous avons ajouté des têtes jet d’encre Kodak sur une ligne offset et ça prend très bien. Nous avons, par exemple, personnalisé trois millions d’exemplaires d’une communication du groupe Sephora. Les volumes baissent, mais les papiers sont plus épais : on imprime moins, mais mieux. Il n’y aura pas d’arrêt du print, mais le support imprimé n’aura de sens que s’il est conservé dans le temps.

TECHNIQUE

Le procédé nanographique utilise une encre aqueuse comportant des particules de pigments de quelques dizaines de nanomètres. Le process commence par la projection de milliards de gouttelettes sur un blanchet. Chaque gouttelette qui atterrit sur le blanchet chauffé s’y étale et perd très vite son eau, en s’amincissant d’autant. Quand toute l’eau s’est évaporée, il ne reste plus qu’un film polymère sec ultramince, formant les images imprimées les plus fines du secteur. Une fois cette fine couche de 500 nanomètres appliquée sous pression au support, elle adhère fermement et instantanément à sa surface, sans y pénétrer, évitant les problèmes d’humidité et de pénétration de l’encre. Les images ainsi formées sont durables et résistent à l’abrasion. Elles n’ont, de surcroît, pas besoin d’un séchage après impression. L’impression recto-verso est donc simplifiée et les imprimés peuvent être façonnés directement au sortir de la presse, même sur des équipements de finition agressifs.

Source des visuels : David Marmier / Landa Digital Printing