Le succès grandissant de marques françaises comme Le Slip Français, 1083, Loom, Maison Izard, etc. donne à penser que l’idéal d’une souveraineté industrielle retrouvée pour le secteur du textile en France est aujourd’hui possible. De fait, la relocalisation gagne du terrain.

À l’échelle de l’industrie textile, le Made in France ne remplacera pas le marché du “fabriqué plus loin”, mais l’évolution des prises de conscience fait indéniablement bouger le curseur et contribuent à créer un nouveau marché, plus qualitatif. Des ateliers de fabrication rouvrent et se développent et maillent progressivement tout le territoire.

Ces deux dernières années auront même fait date dans le milieu de la mode et de l’habillement, avec un nombre croissant de marques qui se sont essayées à la production sur demande, en France. Un domaine où l’impression numérique textile a toute sa pertinence.

Ce phénomène devrait continuer à s’accélérer dans les années à venir et contribuer ainsi à la revalorisation de l’industrie textile française et à la création de nouveaux emplois.

« La production à la demande est très vite devenue une évidence pour nous, car elle nous a permis de gagner en temps de développement et en temps de production : ce qui est un atout incontournable. Nous avons la chance d’être des industriels avec un site complétement intégré. On tricote, on teint, on confectionne, on coupe. Il nous manquait juste un maillon de la chaîne, l’impression. Avant d’internaliser cette partie en faisant l’acquisition d’une solution d’impression numérique, on imprimait au cadre, en traditionnel. En temps de développement, nous étions sur plus de dix semaines. Aujourd’hui, nous sommes largement en dessous des deux semaines. En production, on fait le circuit complet en une semaine, contre deux mois auparavant ».

En juillet 2021, la marque Petit Bateau a équipé son atelier historique de Troyes d’une unité d’impression numérique, avec l’ambition d’accroître son niveau de réactivité par rapport aux demandes du marché. « Les consommateurs étant de plus en plus versatiles dans leurs comportements d’achat, mais aussi plus enclin à acheter des produits responsables, il était urgent de repenser notre business modèle. Il en allait de la survie de l’entreprise, qui accusait à l’époque 20 millions de perte, et de la pérennité des 600 emplois du site » confiait, à l’époque, le directeur des opérations de Petit Bateau, Jean-Marc Guillemet.

La production à la demande : un gage de rentabilité pour le made in France

Grâce à l’impression numérique, Petit Bateau est désormais en mesure de produire les bonnes quantités au bon moment, et donc de limiter ses invendus et ses pertes. En lui donnant la possibilité d’adapter sa production à la demande, son unité d’impression numérique lui a donné la flexibilité et la souplesse nécessaire pour gagner en rentabilité et pérenniser son outil de production en France. Elle lui apportant aussi davantage de souplesse, lui laissant la possibilité d’adapter ses collections quasiment en temps réel, en fonction des tendances. Un gage de créativité supplémentaire pour la marque qui lui permet de limiter sa part de risque.

« Nous sommes en pleine phase d’accélération. L’impression représente un investissement majeur, mais qui en appelle d’autres. L’idée est d’automatiser notre production et d’intégrer progressivement les outils qui vont nous permettre d’atteindre cet objectif, comme par exemple la découpe numérique », complète Jean-Marc Guillemet.

Dans la foulée de la mobilisation exemplaire qui, pendant la crise du Covid-19, a vu les entreprises françaises unir leurs efforts pour produire des masques en urgence, la filière textile française a pris un nouvel élan : elle crée de nouveau plus d’emplois qu’elle n’en détruit. À l’instar de Petit Bateau, les marques installées commencent à se poser les bonnes questions, tandis que de nouvelles venues déboulent sur le marché, avec des stratégies de développement plus agiles et moins impactantes pour l’environnement.

« Après une période de forte désindustrialisation, la France renoue avec la croissance en ce qui concerne sa filière textile. Une croissance soutenue par une prise de conscience conjointe des consommateurs et des industriels, et par une volonté commune de préserver les savoir-faire français », confirment les organisateurs du salon Made in France Première Vision, 20 ans cette année. « Dans les allées du salon, on constate que les profils de nos visiteurs ont largement évolué », précisent-ils. « Alors que seules les grandes marques de luxe venaient sur l’événement il y a encore quelques années, le salon accueille aujourd’hui de nombreux acteurs — créateurs, Digital Native Vertical Brand DNVB), marques moyen-haut de gamme et de plus grande diffusion) qui s’intéressent de plus en plus à la fabrication française. Beaucoup sont à la recherche de partenaires pour intégrer le Made in France dans leurs collections ».

LES FRANÇAIS ET LE MADE IN FRANCE

Source : Sondage OpinionWay pour Première Vision (2022)

61% des consommateurs déclarent intégrer ou avoir intégré des produits Made in France dans leurs achats mode au cours des 12 derniers mois.

Cela représente même

un critère prioritaire dans leur acte d’achat

pour 58%

d’entre eux.

Les raisons qui les poussent à consommer français vont au-delà du facteur prix, qui reste tout de même,

pour 52% d’entre eux, l’un des principaux points d’amélioration de la mode Made in France.

Un maillage de savoir-fair en construction : impression et confection

Pour répondre à ces nouvelles attentes, de nouvelles unités de production se montent, des réseaux se créent. Les ateliers de confection se multiplient, mais ont du mal à suivre la cadence. Le métier d’opérateur de confection, par exemple, est un métier en forte tension avec 5000 postes non pourvus en France actuellement. Signe sur le Made in France est aujourd’hui bien plus qu’un effet de mode, mais belle est bien une réalité économique à fort potentiel de création d’emplois. Dans les Tiers-lieux qui se multiplient sur tout le territoire, on tente aussi de réunir et de mutualiser des compétences pour construire ce nouvel écosystème en devenir, en partenariat avec les industriels.

Un autre modèle est possible

En mai dernier, quatre énormes machines textiles industrielles ont ainsi été livrées dans la cour de l’ancienne usine Roussel de Roubaix. Destination : le premier étage du bâtiment. C’est là que se trouve l’Atelier Agile. L’atelier de conception et de fabrication est une émanation de l’association Fashion Green Hub, qui rassemble aujourd’hui plus de 300 entreprises de mode engagées pour changer la Mode, la rendre plus durable, innovante et locale. Constitué en SAS sociale, l’Atelier a le soutien de quatre grands acteurs locaux, Blancheporte, ID Group (ID Kids), Lemahieu et Les Tissages de Charlieu, qui seront ses premiers clients. Son rôle : montrer qu’un autre modèle est possible.

« Le modèle actuel est mortifère : 60 milliards de m2 de tissus sont jetés chaque année et 1 vêtement confectionné sur 3 n’est jamais porté et est brûlé. Pour les enseignes aussi, le modèle arrive en bout de course puisque la moitié d’entre elles n’arrivent plus à avoir de résultats. De ce constat, est née, en 2019, l’idée de créer l’Atelier Agile pour faire en sorte que l’on cesse de fabriquer loin et en masse des produits qui seront ensuite massivement soldés, en démontrant qu’un autre modèle était possible, expliqueGuillaume Aelion, le directeur général d’Atelier Agile.

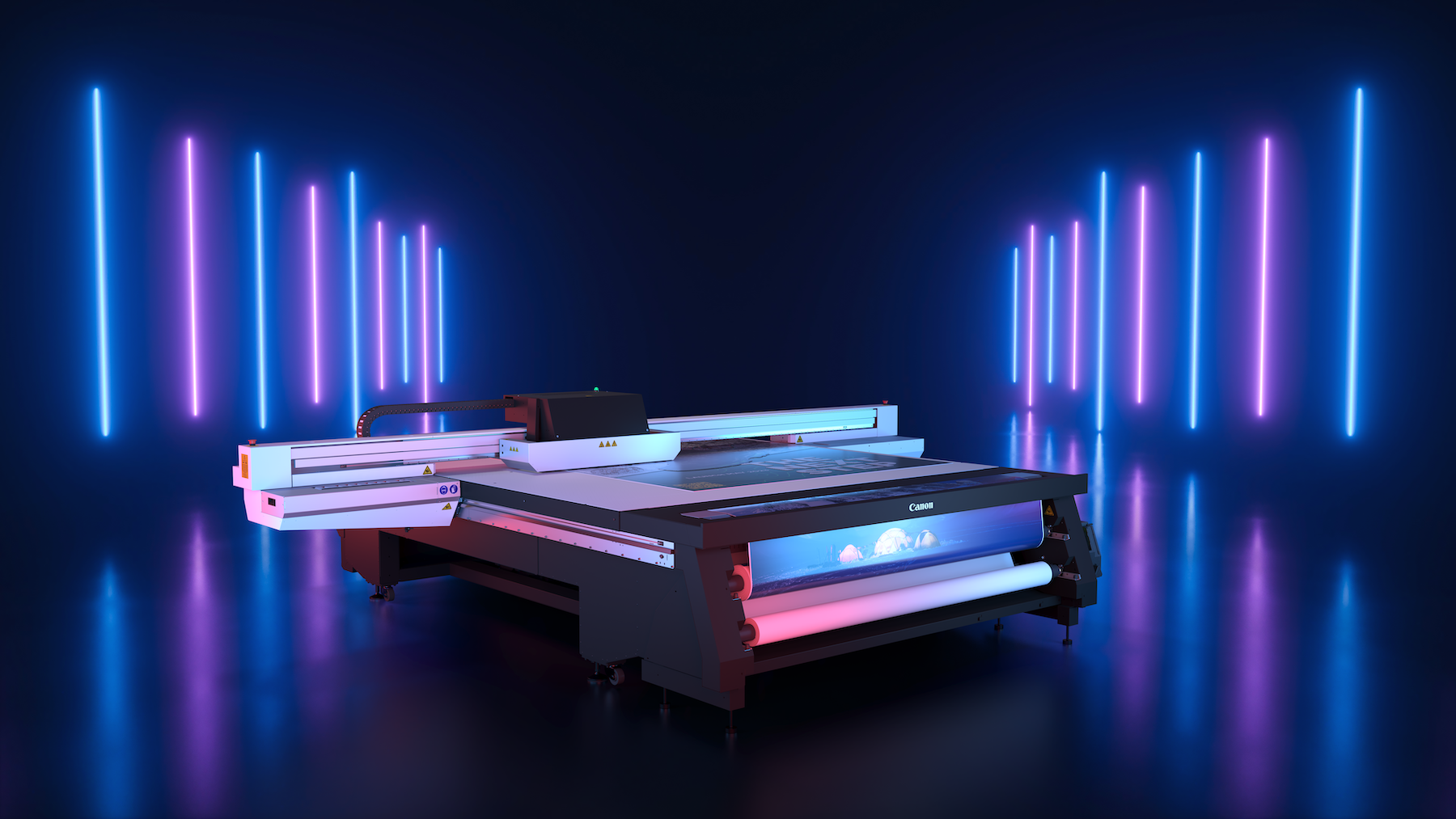

Le tunnel de production livré dans l’atelier comprend une imprimante Monna Lisa de chez Epson, une unité de découpe laser, un sécheur et une unité de post-traitement. Budget : 600 000 euros. « Notre objectif est de produire des produits textiles uniquement à la demande, dans un délai de sept jours. Une fois imprimés, les tissus sont récupérés par les couturières de l’Atelier et assemblés pour devenir des habits, du linge de maison ou des accessoires textile ». Le responsable ambitionne ensuite de mailler le territoire d’unités identiques. « Une par département idéalement ».

Un réseau de compétences au service des marques

Après avoir développé sa filière maroquinerie, APF Entreprises a décidé, il y a deux ans, de lancer sa filière textile. Au départ, ses prestations allaient du modélisme au façonnage en passant par la découpe. Pendant la pandémie, ses ateliers ont tourné à plein régime, ils fabriquaient des masques.

« Pour pérenniser les emplois créés dans la confection et continuer à nous développer, nous avons décidé d’intégrer l’impression, avec un objectif : devenir le partenaire inclusif de la mode éthique et responsable en France d’ici 2024 », raconte Patrick Naturel, le responsable de production d’APF Entreprises.

« Notre atelier est opérationnel depuis janvier 2021, et depuis nous imprimons et confectionnons des collections pour plusieurs marques françaises ». Une collection de bandanas que la créatrice Agnès B a dessiné pour le Slip Français, une collection-capsule pour Damart, les projets sont multiples et variés, APF ayant à cœur d’accompagner les marques dans leurs projets textiles responsables.

« Nous sommes désormais parfaitement à même de réaliser des collections complètes, maison recherche en permanence des projets et de nouvelles idées à expérimenter pour continuer à évoluer ».

Pour faire connaître sa filière, APF Entreprises a choisi de s’engager avec le label France Terre Textile. « En rejoignant les acteurs industriels français du textile, notre réseau s’inscrit dans l’offre Made in France, en y ajoutant une touche de Made Inclusif. En mai dernier, la convention de France Terre Textile a réuni une centaine d’entrepreneurs », confie Patrick Naturel.

Signe que le message est déjà bien passé auprès de l’industrie, 220 personnes travaillent aujourd’hui dans la filière textile d’APF Entreprises. Ils étaient 120 il y a seulement un an. Sur le site de Noisy-Le-Sec où sont réalisées les impressions, de nouvelles machines ont été installées. Équipé dans un premier temps pour imprimer des matières naturelles, l’atelier a ajouté deux nouvelles cordes à son arc et propose désormais de l’impression par sublimation (pour le polyester) et de l’impression directe sur vêtement (DTG, direct-to-garment).

Selon les experts, à l’échelle de l’industrie textile, le Made in France ne remplacera pas le marché du “fabriqué plus loin”, mais il est indéniable que l’évolution des consciences fait aujourd’hui bouger le curseur et contribuent à créer un nouveau marché, plus responsable.

RELOCALISATION ?

Une question de calcul

Dans son étude State of Fashion Technology Report 2022, le cabinet d’études McKinsey annonce que 71 % des entreprises de mode envisagent aujourd’hui d’accroître le nearshoring d’ici 2025, ce qui signifie qu’elles vont rapprocher leurs sites de production de leurs marchés de consommation.

Est-il toujours aussi rentable de faire fabriquer ses collections à l’autre bout de Terre ? Pas forcément. Les aléas des livraisons durant la pandémie, l’augmentation faramineuse des coûts du fret, la chasse aux destructions d’invendus et l’aspiration croissante à une consommation plus raisonnée semblent en effet avoir eu raison de nombreuses stratégies de délocalisation.

« Si le coût de la main-d’œuvre a longtemps servi de prétexte pour justifier la délocalisation, aujourd’hui, la volatilité des chaînes d’approvisionnement, la hausse des coûts du fret, les droits de douane, l’instabilité sociopolitique ressentie mais aussi d’autres facteurs, comme la multiplication des technologies d’automatisation qui diminuent le besoin d’effectifs, rendent la relocalisation pratique, rentable et, au bout du compte, plus sûre », analyse Chris Govier, le président de Kornit Digital pour la région EMEA pour qui le temps « il est temps de relocaliser l’industrie du textile et de l’habillement ».

Dans son étude State of Fashion Technology Report 2022, le cabinet d’études McKinsey identifie le phénomène et parle de nearshoring, par opposition à l’offshoring. En relocalisant une production dans une région plus proche, et plus contrôlable, le nearshoring est censé permettre des gains de productivité importants sans les aléas et les mauvaises surprises de l’offshoring. D’après McKinsey ,71 % des entreprises de mode envisagent aujourd’hui d’accroître le nearshoring d’ici 2025, ce qui signifie qu’elles rapprocheront leurs sites de production de leurs marchés de consommation.

FAVORISÉE PAR LE PLAN FRANCE RELANCE QUI VISE A AIDER LES INDUSTRIES À RESTER COMPÉTITIVES ET À INVESTIR EN FRANCE, LA RECONQUÊTE DE L’INDUSTRIE TEXTILE EN FRANCE PASSE AUSSI PAR UN DÉVELOPPEMENT DE LA FILIÈRE LIN ET DE LA FILIÈRE LAINIÈRE.

La filière du lin, dont la France est le premier producteur mondial, voit le retour sur le territoire national du métier de filature à travers l’entreprise Safilin, spécialisée dans la fibre de lin, qui a décidé de se réinstaller dans le Nord du pays.

Une revalorisation des savoir-faire et des territoires que l’on retrouve également pour la filière lainière française avec le Collectif Tricolor : une association interprofessionnelle fondée en 2019 dont l’objectif est d’accompagner l’ensemble des acteurs de cette filière dans la valorisation de la laine, dans sa diversité régionale comme dans les multiples usages que cette matière première naturelle, aussi noble que biodégradable, offre à l’industrie de la mode.

Enfin, d’autres entreprises déjà présentes sur le sol français mais aussi à l’étranger, comme le fabricant spécialisé dans la confection de manteaux, Lener-Cordier, ont fait le choix de réinvestir et de redévelopper leurs unités de production dans l’Hexagone.