L’entreprise parisienne commercialise depuis trois ans des berlingots alimentaires diététiques. La start-up, qui ne vend que sur internet et communique uniquement via les réseaux sociaux, a noué un lien fort avec ses clients grâce au packaging personnalisé de ses produits.

SO SHAPE s’est appuyé sur son prestataire UNI PACKAGING et sa technologie Digiflex® pour imprimer des millions de berlingots différents en emballage flexible.

Des repas complets, contenant tous les nutriments nécessaires sans calorie superflue, et sains de surcroît (végétariens, sans gluten, sans OGM, ni conservateurs) : voilà ce que promet So Shape avec ses petits berlingots alimentaires. Mais au-delà de ses avantages diététiques, la start-up parisienne, fondée fin 2013 par Steven Tordjeman et Raphaël Wetzel, s’est aussi fait connaître par sa stratégie de commercialisation 100 % web, sa communication via les réseaux sociaux et ses packagings colorés et personnalisés, imprimés en numérique. « L’alignement de ces trois facteurs a permis à So Shape de se déployer rapidement, surtout à la naissance de la marque et lors du lancement des premiers produits », analyse Steven Tordjeman, directeur général et co-fondateur de la société.

Pourtant, au démarrage de l’entreprise, les créateurs de So Shape ne sont pas du tout familiers des univers de l’emballage et de l’impression. « Nous voulions simplement ne pas passer par l’impression traditionnelle et investir dans des plaques d’impression, car nous ne savions pas ce que l’entreprise allait devenir, si nous allions avoir besoin de changer de logo ou de nom quelques mois plus tard, explique Steven Tordjeman. Nous nous sommes donc tournés vers l’impression numérique, qui en était à ses débuts sur emballages flexibles ». Mais à cette époque, imprimer à grande vitesse sur du flexible en impression numérique, en gardant une cadence de spot et de bobine parfaite, reste un challenge délicat.

© So Shape

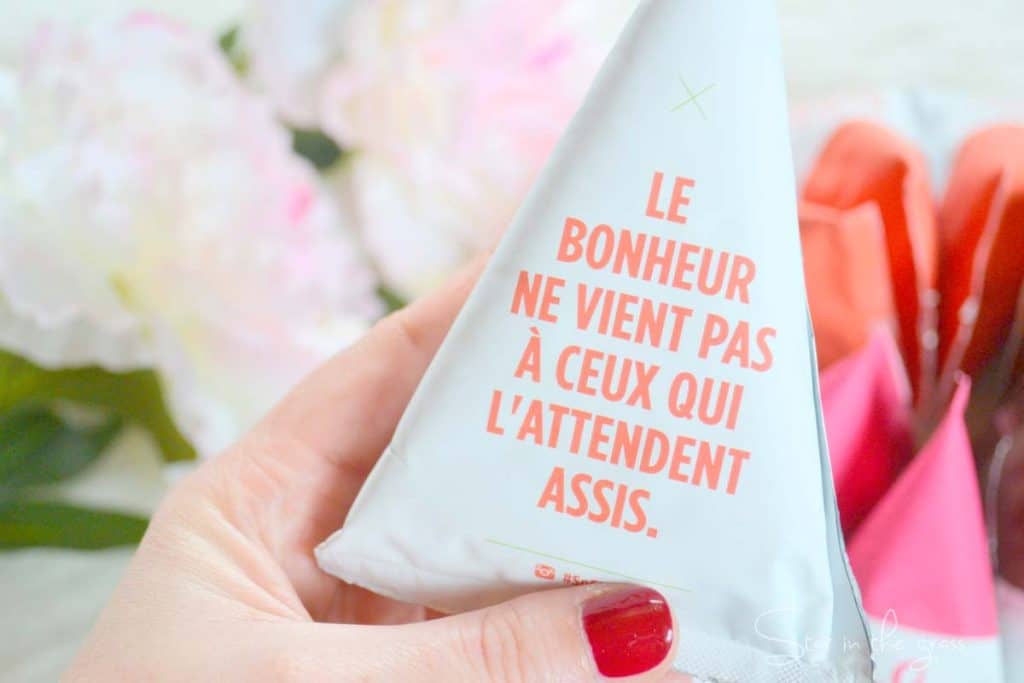

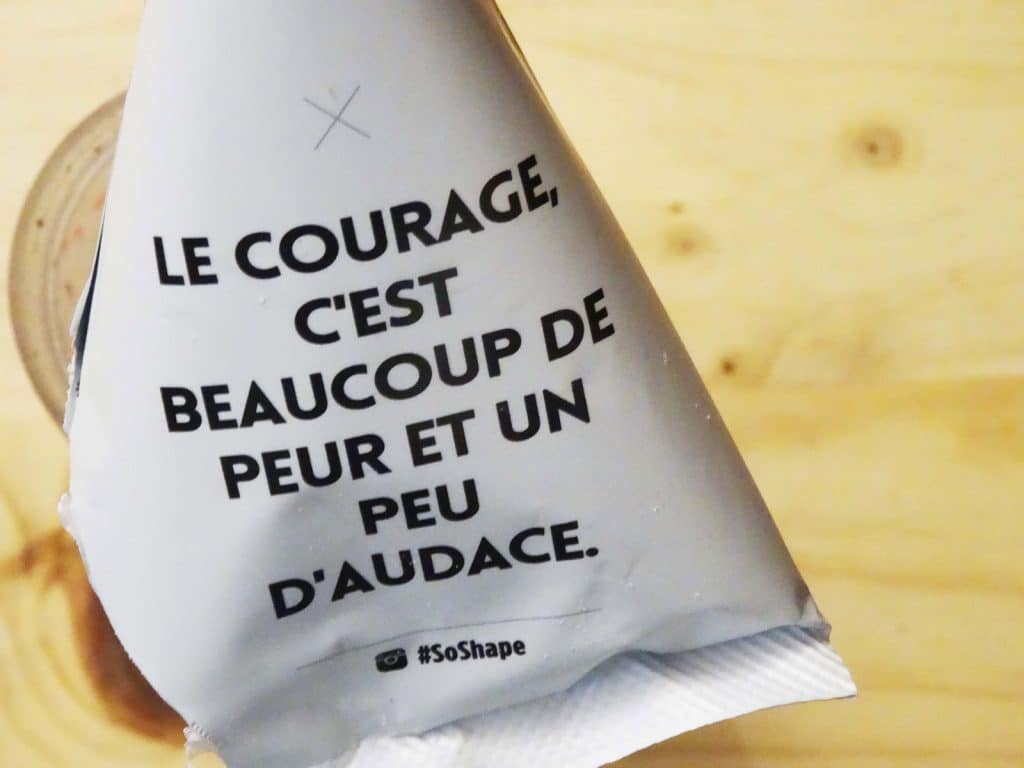

ÉDITIONS LIMITÉES ET NOUVELLES RÉFÉRENCES

La marque essuie un peu les plâtres, puis finit par trouver le prestataire idéal. Le groupe UNI-Packaging (Fontenay-le-Comte, 85), équipé de deux presses numériques HP Indigo 20000, a mis au point une solution d’impression d’emballage sur film souple capable de gérer des données variables, donc de personnaliser sans restriction : le Digiflex®. UNI-Packaging, qui s’appuie sur la technologie HP Indigo (voir encadré), offre ainsi aux créateurs de So Shape l’opportunité de s’adresser à ses clients à travers le packaging des produits. « Nous avons pu créer une communication par l’emballage qui est unique : avec des citations différentes sur chaque produit, nous nous adressons à chaque consommateur avec un message qui lui est dédié, précise Steven Tordjeman. Cela nous a permis de renforcer le lien entre la marque et les clients, mais également de générer une intense communication sur les réseaux sociaux ».

Grâce à la solution Digiflex®, la start-up a pu très facilement faire évoluer le design de ses berlingots au cours de ses quatre premiers exercices, mais aussi lancer des éditions limitées et créer de plus en plus de nouvelles références. « Nous avons besoin que certaines données, sur le packaging, soient variables (le message) et que d’autres soient statiques (la composition du produit, le logo). Ces machines d’impression numérique nous ont permis d’être créatifs sur certaines zones de l’emballage et pas du tout sur d’autres, où nous avons besoin de fiabiliser et standardiser, décrypte le dirigeant de So Shape. Nous avons été un peu pionniers. Mais aujourd’hui les machines ont évolué, nous aussi, et l’un dans l’autre nous avons réussi à maîtriser le process d’une grande série avec des données variables à l’intérieur ».

Grâce à la technologie Digiflex, So Shape produit chaque année des millions d’exemplaires uniques de ses berlingots. – © So Shape

DES MILLIONS D’EXEMPLAIRES UNIQUES

Et si la start-up a pu compter sur la flexibilité de l’impression numérique en lancement d’activité, de marque et de produit, So Shape est restée fidèle à cette technologie aujourd’hui qu’elle produit plusieurs millions d’unités par an. « Nous nous déployons actuellement aux Etats-Unis : en deux coups de cuillère à pot, nos emballages ont été traduits et imprimés en anglais. Et si demain, il nous faut un code barre pour entrer dans les réseaux de grande distribution, il nous suffira de le rajouter à la volée sur la prochaine série de berlingots. Tout est plus simple », justifie le dirigeant de So Shape. Outre les Etats-Unis, la société, qui commercialise désormais 24 références de berlingots et une gamme « biscuits » (packaging en carton, également imprimé en numérique sur HP Indigo 20000) entame son développement au Royaume-Uni, en Belgique, en Allemagne, en Italie et en Suisse. Et malgré des ventes qui triplent chaque année, So Shape ne craint pas encore l’indigestion.

« Nous avons réussi à maîtriser le process d’une grande série avec des données variables à l’intérieur », Steven Tordjeman, directeur général et co-fondateur de So Shape – © So Shape

Le Digiflex® est un procédé d’impression numérique sur film souple développé par le groupe UNI Packaging qui permet de créer des emballages uniques, personnalisés, avec des délais de création optimisés. Pour ce faire, l’entreprise s’appuie sur deux presses numériques HP Indigo 20000, imprimant en haute définition jusqu’à 750 mm de laize et 7 couleurs, sur une large gamme de supports (film PET, BOPP, BOPA, PE, film rétractable PETG, PVC, OPS, papier, matériaux biodégradables). Eco-conçu, le procédé Digiflex® réduit les temps de production, les délais de mise sur le marché, les stocks et l’obsolescence et en produisant de petites séries rentables à flux tendus.

© So Shape

TECHNIQUE :

Pour imprimer les emballages souples de So Shape, le groupe UNI Packaging utilise ses presses numériques HP Indigo 20000. Développée par le géant américain HP, la gamme de presses Indigo utilise la technologie propriétaire d’électrophotographie à encre liquide (LEP). Les pigments, électriquement chargés dans un liquide, peuvent être positionnées avec une grande précision à l’aide de champs électriques contrôlés. Ensuite, le transfert de l’encre est réalisé par un blanchet en caoutchouc, comme en offset, respectant ainsi la texture du papier et assurant une brillance uniforme. Le séchage par le blanchet thermique évite les réactions du substrat et permet donc le passage d’une très grande variété de supports d’impression. Enfin, l’utilisation d’un moteur unique pour toutes les séparations de couleurs permet d’imprimer en CMJN ou d’élargir le spectre jusqu’à 7 couleurs, d’améliorer l’opacité d’une couleur et de produire des effets spéciaux grâce à des passages multiples. La combinaison de ces trois facteurs permet à la technologie d’impression d’imagerie variable HP Indigo de rivaliser avec la qualité de l’offset et de la flexographie.