Le marché de l’impression textile est peut-être en train de vivre une petite révolution, menée par une nouvelle technologie qui a débarqué à grand bruit ces derniers mois en Europe : le Direct-to-Film (DTF). Rapide, économique et qualitatif, le DTF compte de nombreux atouts. Les distributeurs sont ainsi pris d’assaut et les carnets de commandes explosent sous la demande des marqueurs, imprimeurs et sérigraphes. Pourtant, cette technologie prometteuse possède aussi ses limites. Analyse d’un phénomène.

Tout le monde en parle. Des professionnels du marquage aux distributeurs de solutions d’impression en passant par les observateurs du marché, l’ensemble du secteur textile n’a d’yeux que pour le Direct-To-Film (DTF). « Technologie disruptive », « révolution », « virage immanquable » : les avis recueillis sur le DTF sont bien souvent dithyrambiques. À dire vrai, le marché textile n’avait pas connu un tel engouement depuis l’avènement du procédé Direct-To-Garment (DTG) il y a une dizaine d’années.

DES ATOUTS DE POIDS

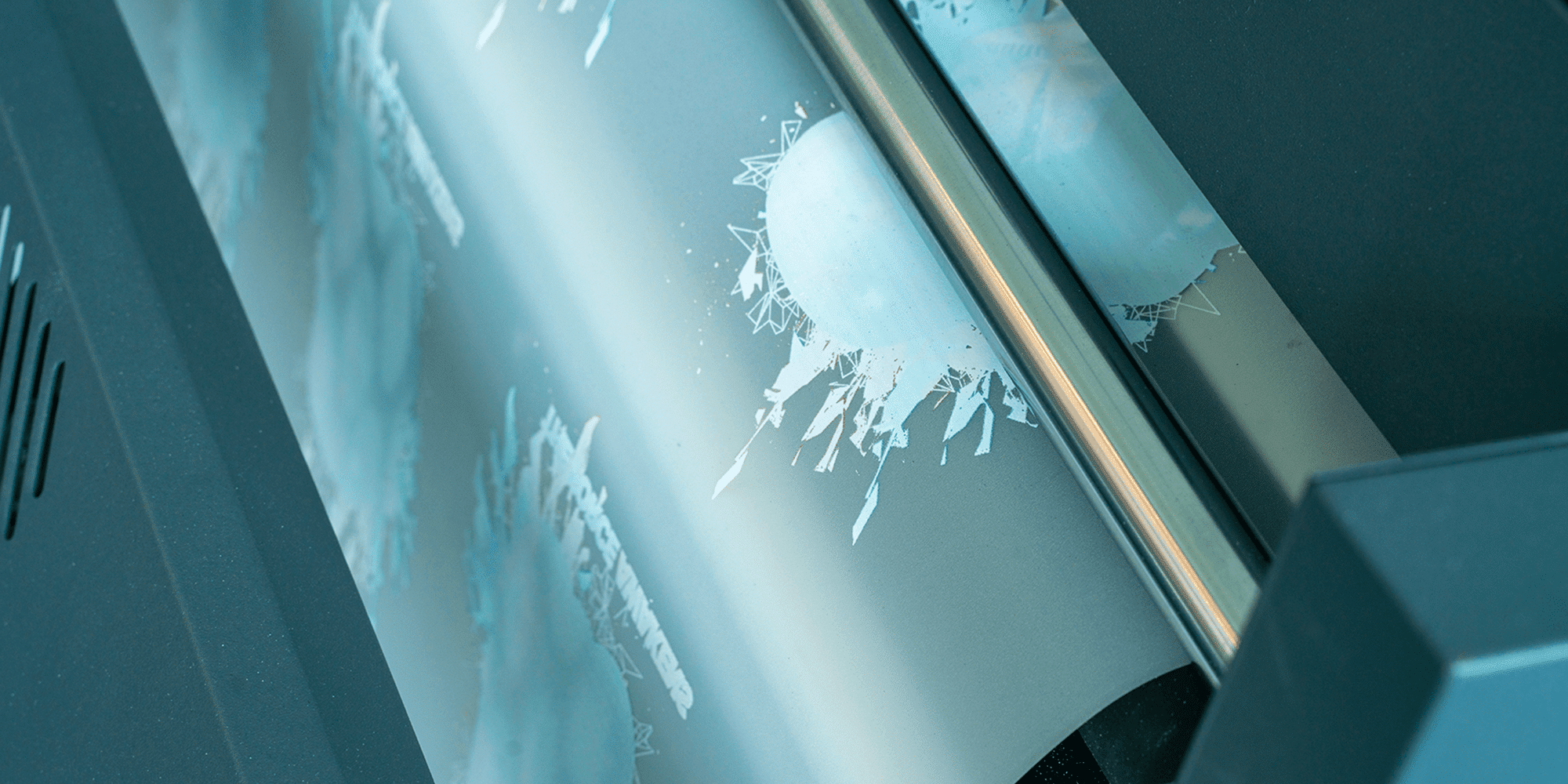

Alors, marquer en DTF, comment ça marche ? Quatre grandes étapes de production sont nécessaires. En premier lieu, les visuels sont imprimés avec une encre spécifique sur un film transfert PET, pelable à froid ou à chaud. Une colle thermofusible en poudre est ensuite appliquée sur le film dès sa sortie de l’imprimante, quand l’encre est encore humide. Puis le séchage s’opère via un passage dans un four de durcissement ou dans une presse à chaud. Dernière étape, le film est transféré sur un tissu pré-pressé. Des solutions au format A3, destinées au prototypage et aux petites séries, ainsi que des machines industrielles de 60 cm de laize, équipées de deux ou quatre têtes d’impression, sont actuellement disponibles sur le marché.

L’avantage essentiel du DTF tient dans sa polyvalence. Cette technologie offre la liberté d’imprimer sur tout type de matières textiles (des fibres naturelles au polyester), de supports (tee-shirt, polo, sweatshirt, veste, casquette, etc.) et de couleurs (blanc, pastel ou foncé). La qualité du marquage se montre très satisfaisante, avec un joli rendu visuel, un tissu léger au toucher et une bonne résistance au lavage. Enfin, le prix de vente des machines reste raisonnable. Les solutions de petite taille s’écoulent à partir de 4 000 euros et les imprimantes industrielles se négocient entre 10 et 20 000 euros. Des atouts en pagaille qui ont vite conquis les distributeurs de matériel textile.

LES DISTRIBUTEURS ENTHOUSIASTES

BGA Group fait partie des précurseurs. Créé l’été dernier, le groupe rassemble un spécialiste de la broderie (BGA Diffusion), un expert de l’impression numérique (Frézal Numérique Diffusion), ainsi qu’une nouvelle entité dédiée au DTF (NSP-DTF). BGA Group s’intéresse à cette technologie depuis plusieurs mois. Après avoir mené de nombreux tests en important différentes machines depuis la Chine, le groupe troyen a livré sa première imprimante DTF en mars 2021. Depuis, les commandes déferlent, essentiellement en provenance de professionnels du marquage textile et de sérigraphes qui produisent à haut volume. À date, BGA Group revendique « l’installation de plus d’une cinquantaine de machines », selon son vice-président, Daniel Dumas.

Autre acteur majeur dans la distribution de solutions textile, Promattex a pris le temps de la réflexion avant de se lancer dans le DTF. L’entreprise basée en Seine-Saint-Denis a reçu les premières imprimantes en septembre 2020, mais ce n’est qu’en octobre 2021, soit 13 mois plus tard, que Promattex a inauguré la commercialisation de ses systèmes DTF. « Nous connaissons actuellement la quatrième génération de machines. Après avoir constaté certaines choses qui auraient posé problème en production, notamment en termes de fiabilité, nous avons exigé plusieurs modifications à nos fournisseurs. Nous avons pris notre temps pour être certains que nos clients soient satisfaits. C’est aujourd’hui le cas », explique Nicolas Le Baron, directeur commercial chez Promattex.

Le DTF attise aussi les convoitises au-delà de nos frontières. Le distributeur allemand Print Equipment, qui vend des solutions dédiées depuis le printemps 2021, retravaille en profondeur les produits qu’il importe, de la mise aux normes UE de l’électronique jusqu’à l’installation de têtes d’impression Epson. Fort de cette amélioration des performances réalisée au sein de ses ateliers, Print Equipment se positionne plutôt comme fournisseur. L’entreprise travaille d’ailleurs avec un distributeur pour la France, Alcora Traceur, qui se charge de la commercialisation et de la maintenance des machines, mais est aussi en pourparlers avec un autre distributeur pour compléter sa couverture du territoire français. Car la dynamique de transformation des équipements semble en effet profonde sur le marché.

« Le DTF combine la résistance de la sérigraphie et une qualité d’impression quasiment identique au DTG, le tout sans leurs contraintes », Nicolas Le Baron, directeur commercial chez Promattex

LES AUTRES TECHNIQUES ÉCLIPSÉES ?

Bernard Hofer, responsable des ventes Textile chez Print Equipment, constate déjà d’importants changements : « Quantité de nos clients migrent du flex, du DTG, mais aussi des transferts sérigraphiques vers le DTF. Chaque technologie présente toutefois des avantages et, selon le domaine d’application, les exigences ou le volume de commandes, une technologie peut être plus appropriée qu’une autre ». Le flex semble pourtant particulièrement menacé. Le gain de temps et la simplicité d’utilisation induits par l’absence d’échenillage représentent des avantages considérables pour le DTF. Le rendu des détails et des visuels complexes y est bien plus fin que sur flex, sans parler d’une meilleure tenue dans le temps. « Le DTF combine la résistance de la sérigraphie et une qualité d’impression quasiment identique au DTG, le tout sans leurs contraintes », souligne Nicolas Le Baron.

« Quantité de nos clients migrent du flex, du DTG ou du transfert sérigraphique vers le DTF. Mais chaque technique présente des avantages et, selon le domaine d’application, les exigences ou le volume de commandes, une technologie peut être plus appropriée qu’une autre », Bernard Hofer, Responsable des ventes Textile chez Print Equipment

La technologie DTF ne nécessite en effet pas de prétraitement, à l’inverse du DTG. Elle s’avère aussi plus économique et sa résistance au lavage apparaît supérieure. « Un textile marqué en DTF peut être lavé 60 fois à 60 degrés, alors que c’est plutôt 40 fois à 40 degrés pour le DTG », résume Serge Fayolle, responsable des ventes France chez Print Equipment. Les retours des premiers sérigraphes équipés sont également positifs. Ils se disent séduits par la vitesse de production, le panel des couleurs proposées et la flexibilité de l’impression. Nicolas Le Baron reconnaît que le DTF risque de cannibaliser d’autres solutions commercialisées par Promattex, mais que le virage apparaît nécessaire : « Cela va impacter les ventes d’autres technologies, mais si nous ne nous lançons pas dès maintenant, nous passerions à côté de la révolution ». Sommes-nous donc en présence du nouveau Graal de l’impression textile ? Pas tout à fait.

ENCORE QUELQUES LIMITES

Les solutions DTF sont commercialisées sur le marché français depuis moins d’un an. Cette faible maturité constitue un premier inconvénient car les distributeurs, malgré des tests poussés, s’inscrivent encore dans une phase de découverte et d’appréhension de la technologie. En termes de qualité d’impression, le blanc marqué en DTF est un peu moins couvrant qu’avec d’autres techniques et les dégradés de couleurs peuvent aussi poser problème. Les machines ont par ailleurs besoin de fonctionner régulièrement, tous les jours ou presque, car les têtes d’impression sont susceptibles de s’encrasser.

« Notre premier objectif est de qualifier au maximum nos fournisseurs et d’organiser un contrôle qualité en Chine, pour être certains que l’on nous livre toujours les mêmes produits », Daniel Dumas, vice-président de BGA Group

Mais la plus grande limite actuelle du DTF réside dans le fait que les solutions sont encore exclusivement fabriquées en Asie. Une donnée qui complique le sourcing. Pour maintenir un fort degré d’exigence, BGA Group se fixe donc un cap. « Nous sommes sollicités tous les jours pour acquérir des machines DTF. Notre premier objectif est donc de qualifier au maximum nos fournisseurs et d’organiser un contrôle qualité en Chine, pour être certains que l’on nous livre toujours les mêmes produits », explique Daniel Dumas. Print Equipment souligne aussi l’inconstance des solutions actuellement disponibles sur le marché : « Il existe des systèmes très différents et une grande quantité de fabricants. Toutes les solutions se ressemblent visuellement, mais elles se distinguent en termes de fonctionnalités. Or, pour une production de qualité, la répétabilité joue un rôle important », rappelle Bernard Hofer. De son côté, Promattex, qui partage un lien historique avec la Chine, possède du personnel sur place, en capacité de se rendre dans les usines, ce qui facilité la maîtrise des importations.

En revanche, cette présence locale ne résout pas la problématique actuelle de la disponibilité des containers. Une fabrication en Asie implique par essence de longs délais de livraison. Mais couplés aux problèmes persistants d’approvisionnement en matières premières et en micro-processeurs, entre un et deux mois sont aujourd’hui nécessaires pour réceptionner les commandes de systèmes d’impression. Les distributeurs, assaillis par les demandes de leurs clients, expriment quelques difficultés à suivre le rythme. Mais l’offre de solutions pourrait s’étoffer dans les mois qui viennent.

PRUDENCE CHEZ LES GRANDS FABRICANTS

Si, bien entendu, le DTF pique la curiosité des grands fabricants de matériel d’impression, ils font, globalement, encore preuve de prudence. Certains d’entre eux multiplient les tests à l’abri des regards, avant d’hypothétiques lancements en cours d’année. Il faut avouer que la tâche s’annonce ardue pour les constructeurs, car la marge de manœuvre est bien plus étroite qu’à l’époque de l’avènement du DTG. « Les premières imprimantes DTG importées étaient catastrophiques. Nous attendions impatiemment que des fabricants renommés débarquent sur le marché. Mais aujourd’hui, c’est différent. Les solutions DTF actuelles sont encore perfectibles, mais elles sont déjà au point. Les grands constructeurs vont peut-être avoir quelques difficultés à révolutionner le DTF comme ils l’ont fait avec le DTG », analyse Nicolas Le Baron.

Autre sujet d’incertitude pour les marques, la taille potentielle du marché. Le responsable commercial d’un fabricant de renom se montre perplexe : « La technologie est disruptive, mais cela reste un marché de niche, car de gros volumes sont nécessaires pour rentabiliser l’investissement. Aujourd’hui, la plupart de nos clients ne jurent que par la polyvalence et la multiplication des applications. Le DTF n’apporte pas cela. Mais certains ateliers aux volumes limités s’équiperont peut-être en DTF pour répondre à leurs besoins habituels et proposer de la sous-traitance en complément ».

Néanmoins, un constructeur possède peut-être un coup d’avance dans la course. Epson intègre en effet dans sa gamme un modèle d’ores et déjà opérationnel pour réaliser du marquage en DTF, comme le confirme Vincent Aubert, responsable Produits Textile chez Epson France : « Il est aujourd’hui possible d’imprimer en DTF avec notre solution SC-F2100. Les encres Epson existantes sont compatibles et aucune modification technique n’est nécessaire sur la machine. Mais il faut savoir que l’on reste limité à des quantités de production artisanales. Sans parler de la problématique d’achat des films et de la colle adéquats ».

BIENTÔT UN FILM FRANÇAIS ?

Et si les systèmes d’impression viennent exclusivement d’Asie, les consommables nécessaires au DTF ne dépendent pas d’une source unique. Ceci s’explique par le fait que certains d’entre eux sont historiquement exploités dans le marquage textile : c’est le cas des poudres, qui sont utilisées en sérigraphie depuis une dizaine d’années et qui peuvent être sourcées en Europe. Des encres DTF certifiées Eco Passport by Oeko-Tex® sont par ailleurs déjà commercialisées. Mais la grande nouveauté de ce début d’année 2022, c’est l’apparition de films transfert développés sur le Vieux Continent.

« C’est la technologie de demain. Elle va probablement prendre de l’ampleur et cela nous offre de nouvelles opportunités », Julien Garat, Business development manager Textile chez Hexis

Après un long travail de R&D, le fabricant français Hexis intègre en effet des produits DTF dans son nouveau catalogue. Une première référence se pelant à froid, appelée DTF-C-PEEL, est dès à présent disponible. Un second film sera lancé plus tard dans l’année, sur un principe de pelage à chaud. « Nous ne voulions pas passer à côté de cette opportunité. C’est la technologie de demain. Elle va probablement prendre de l’ampleur et cela nous offre de nouvelles opportunités, auprès des professionnels du transfert sérigraphique par exemple, justifie Julien Garat, business development manager Textile chez Hexis. Historiquement, ce ne sont pas nos clients, mais ils pourraient le devenir avec nos films DTF. Notre clientèle actuelle devrait, elle aussi, se convertir petit à petit à cette technologie ».

Tout va décidément très vite avec le DTF. Le marché est encore loin d’être mature et la réalité du moment ne sera certainement pas celle de la fin de l’année. L’arrivée probable de solutions issues des grands fabricants, potentiellement plus performantes et plus fiables que les machines actuelles, pourrait chambouler le marché et séduire de nouveaux clients. Et si le DTF ne cannibalise pas totalement les autres techniques de marquage, il devrait tout du moins s’affirmer dans la durée comme une solide option complémentaire dans l’arsenal technologique des professionnels du textile.