Les encres conductrices ne datent pas d’hier. Depuis une quinzaine d’années déjà, elles sont utilisées pour produire des circuits imprimés, pour l’automobile et le médical notamment. Bien moins coûteuse que l’électronique conventionnelle, l’électronique imprimée a donc, jusqu’à présent, surtout été mise en œuvre par des industriels. Le coût élevé des encres conductrices explique en partie pourquoi les acteurs traditionnels du print sont quasi absents de ce marché. Pour autant, dans le secteur de la communication visuelle, toujours friand d’innovations permettant de « sortir du lot », cette technologie laisse entrevoir de formidables applications… Et pourquoi pas un nouveau relais de croissance pour les imprimeurs-transformateurs ?

Combiner procédés d’impression traditionnels, encres conductrices et composants électroniques : la société anglaise Novalia s’en est fait une spécialité depuis quelques années. Depuis son « Drum Poster », projet qui avait fait l’objet d’une campagne de financement participatif en 2013, elle crée l’événement à intervalles réguliers, en mettant l’électronique imprimée au service des secteurs du retail, de l’affichage et du marketing direct.

A l’arrivée : des « installations » qui émettent sons, lumières et animations quand on les touche. Comme par magie ! « La base, c’est juste un support papier imprimé avec de l’encre », aime pourtant rappeler Chris Jones, print production manager de Novalia. De l’encre oui, mais pas n’importe laquelle, puisque tous ces projets mettent en œuvre des encres conductrices. « Techniquement, c’est simple, nous nous appuyons sur des procédés d’impression tels que la flexographie ou la sérigraphie, afin de déposer des encres conductrices combinées à des encres graphiques pour les motifs. Derrière, il s’agit surtout de créer une expérience interactive pour surprendre le public », poursuit-il.

L’IMPRIMÉ DEVIENT INTERACTIF

En la matière, les exemples signés Novalia abondent, comme le set de table « DJ Deck » conçu pour McDonald’s aux Pays-Bas, qui permet de mixer des morceaux de musique, les panneaux interactifs installés fin 2017 au centre commercial des 4 Temps à Paris, pour promouvoir la sortie du film Coco de Disney, ou encore un jeu de société Flagship, sur lequel Novalia est en train de travailler, avec des zones imprimées qui s’éclairent et s’activent par reconnaissance tactile.

© Novalia

« Techniquement, c’est simple, nous nous appuyons sur des procédés d’impression tels que la flexographie ou la sérigraphie, afin de déposer des encres conductrices combinées à des encres graphiques pour les motifs. Derrière, il s’agit surtout de créer une expérience interactive pour surprendre le public ». Chris Jones, print production manager chez Novalia.

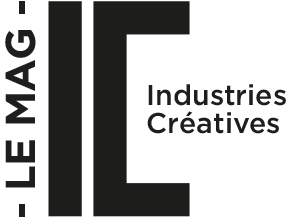

« Avec ces applications, nous vivons une ère de défis, tant pour les industries graphiques que pour le monde du digital », affirme Chris Jones. Outre-Manche, Novalia n’est d’ailleurs pas tout seul sur ce créneau. À l’occasion du Retail Design Expo en 2015, l’agence Dalziel & Pow avait créé un stand d’exposition interactif qui était une véritable démonstration grandeur nature des possibilités de l’électronique imprimée en communication visuelle. Grâce aux encres conductrices et à un logiciel de mapping, les panneaux, qui ressemblent à première vue à des fresques murales, fonctionnent comme des écrans tactiles : les illustrations sérigraphiées prennent vie lorsqu’on les touche, déclenchant une foule d’animations ludiques, visuelles et sonores.

DES ENCRES CONDUCTRICES… D’ÉMOTIONS

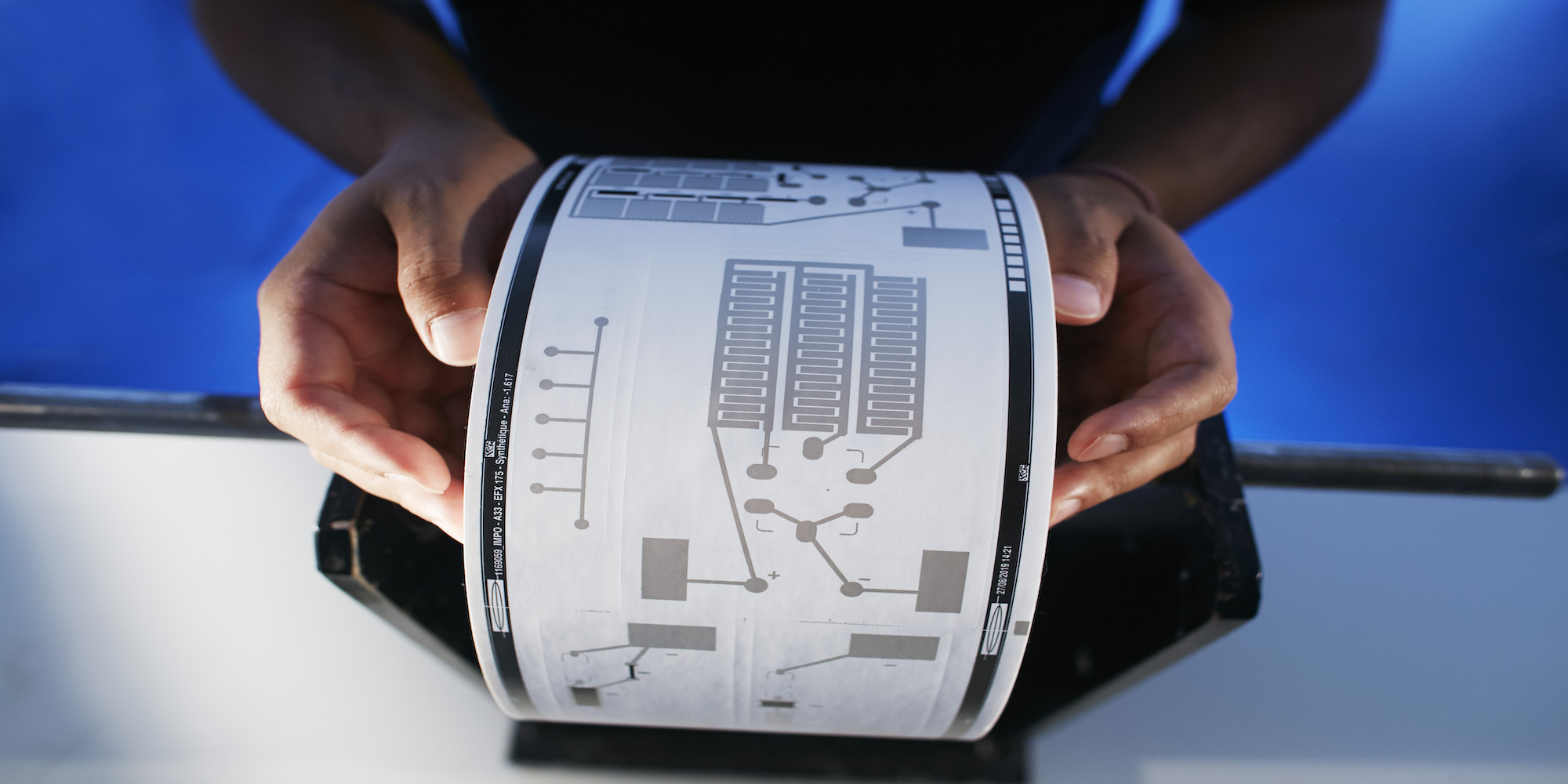

Plus récemment, en France, la start-up Panoplie, créée en 2018 par les designers Marion Pinaffo et Raphaël Pluvinage, a démontré que l’électronique imprimée n’était pas qu’une affaire d’industriels. Sous la marque Papier Machine, ils conçoivent des jeux ludo-éducatifs en papier, imprimés avec des encres conductrices par un sérigraphe traditionnel. Techniquement, de quoi se composent ces encres ? Dans le cas du projet Papier Machine, c’est une encre polymère avec des particules d’argent (de la société VFP Ink Technologies). Mais d’une manière générale, pour une même fonction, à savoir conduire l’électricité, ces encres peuvent être de natures très diverses. Elles contiennent soit des conducteurs inorganiques (métaux type argent ou cuivre), soit des conducteurs organiques (carbone ou polymères).

Même variété du côté des procédés d’impression. Selon l’Association française de l’électronique imprimée (Afelim), sérigraphie, flexographie, héliogravure, offset et impression numérique jet d’encre sont envisageables. Néanmoins, dans tous les cas, une condition s’impose pour le bon fonctionnement des composants : « Il est primordial d’avoir une haute homogénéité de la conductivité du matériau sur toute sa surface. Le dépôt de matériau doit donc être parfaitement uniforme » (1).

UN IMMENSE POTENTIEL…

Selon un rapport de Grenoble-INP Pagora (2), l’école internationale du papier, de la communication imprimée et des biomatériaux, l’affichage par OLED (diode électroluminescente organique) a toujours été un marché de prédilection pour l’électronique imprimée et devrait représenter presque la moitié de ses parts de marché d’ici 2022. La technologie a donc indéniablement le vent en poupe. Mais d’ici à ce que des projets de communication visuelle, comme ceux de Novalia, inspirent plus largement les marques, il y a un pas que le marché des industries graphiques n’est peut-être pas encore prêt à franchir.

Non seulement le coût des encres conductrices peut être prohibitif (plusieurs milliers d’euros le kilo), mais la pertinence du procédé n’est pas toujours avérée. « Pour une PLV en volume par exemple, l’électronique imprimée n’apporterait aucune valeur ajoutée. Il est bien plus intéressant de concevoir un dispositif rétroéclairé, affirme Philippe Alzina, directeur technique de Mistral Graphic, fabricant et fournisseur d’encres. En revanche, pour un kakémono que l’on voudrait éclairer à différents endroits, imprimer des pistes conductrices reliées à des LEDs, plutôt que de poser du fil électrique, serait non seulement plus facile à gérer, mais aurait indéniablement un petit côté magique ». Effet « waouh » garanti à n’en pas douter ! Mais hormis un affichage pour le PMU il y a quelques années, aucun autre exemple de réalisation ne vient illustrer cette ambition.

© Papier Machine

…ENCORE SOUS-EXPLOITÉ

Pourtant, selon un article de L’Usine Nouvelle paru cet été : « L’électronique imprimée made in France, c’est parti ! » (3). Le magazine évoque notamment l’intérêt de JCDecaux en la matière. Intérêt confirmé par Eric Callé, directeur R&D du géant de la publicité urbaine : « Entre l’affichage papier et l’affichage digital classique, l’idée d’un support conducteur, mais consommant peu, nous intéresse forcément. Actuellement, cela passe par notre projet e-paper (écran numérique très basse consommation de type liseuse, ndlr), mais nous pensons que l’électronique imprimée aura aussi un rôle à jouer à l’avenir. C’est donc une technologie que nous suivons de près ».

Sur ce marché, la société Oxy Signalétique (Aubagne) pourrait être l’exception qui confirme la règle, puisqu’elle fait partie des rares spécialiste du marquage à faire « le grand écart entre l’industrie et la communication visuelle », selon son directeur général, Sébastien Trautmann. Dans les faits, si elle a su se positionner sur le créneau porteur de l’électronique imprimée suite au rachat d’une société en 2008, les applications demeurent strictement industrielles : claviers à membranes et autres interfaces homme-machine imprimées en sérigraphie avec des encres argent. « Nous sommes actuellement en phase de R&D sur d’autres produits en électronique imprimée, comme des revêtements de sols connectés ayant, entre autres, une fonction de capteur de présence », indique néanmoins Sébastien Trautmann.

LES IMPRIMEURS REPRENNENT LA MAIN

Finalement, la donne pourrait changer plus largement en faveur des imprimeurs grâce au projet EIPIT (Electronique imprimée pour imprimeurs-transformateurs), mené par le Centre Technique du Papier (voir encadré). Objectif : leur permettre de se réapproprier l’innovation dans le domaine de l’impression des encres dites fonctionnelles. « Traditionnellement, les imprimeurs, qui sont en grande majorité des PME, accèdent à l’innovation via l’achat de nouveaux matériels auprès de leurs fournisseurs. Avec EIPIT, nous leur proposons d’être maîtres de leur avenir, car le savoir-faire et l’innovation seront chez eux », souligne Sandrine Pappini, responsable de la communication au CTP.

Une chose est sûre : à l’ère des objets connectés, il ne s’agira pas simplement de comprendre l’électronique imprimée, mais de réinventer ses applications, y compris en l’associant avec d’autres technologies, notamment digitales, dans une recherche de réelle valeur ajoutée pour les marques. C’est à cette condition que les encres conductrices pourront véritablement en mettre plein la vue.

(1) Source : www.afelim.fr/procedes_40.htm.

(2) Source : « Impact de l’électronique imprimée dans le domaine de l’éclairage », Rapport de veille technologique & intelligence économique – Pagora, mai 2018.

(3) Source : www.usinenouvelle.com, le 23 juillet 2019.

« RENDRE LES IMPRIMEURS MAITRES DU JEU »

© CTP- A.Chézière

L’équipe « Impressions graphiques interactives », qui dépend du Centre technique du papier (CPT) de Grenoble, pilote le projet EIPIT : Electronique imprimée pour les imprimeurs-transformateurs. Rencontre avec son manager, Paul Piette.

Pourquoi l’électronique imprimée est-elle une activité d’industriel et non d’imprimeur ?

L’électronique imprimée a d’abord été pensée dans le monde de l’industrie, par des électroniciens qui ont utilisé des procédés de fabrication additive tels que le dépôt sous vide, le spin coating, le slot die… D’emblée, on était dans un autre cadre de référence que celui des imprimeurs qui, eux, maîtrisent d’autres procédés.

Quel est votre objectif avec EIPIT ?

Aider notre industrie (papier, carton, impression, transformation) à détecter de nouveaux marchés : c’est le cœur de notre mission au CTP. Or, nous sommes convaincus que l’impression avec des encres fonctionnelles, notamment les encres conductrices, peut être un relais de croissance très porteur. En 2012, nous avions défini une feuille de route adaptée aux professionnels de notre secteur. EIPIT, c’est la compréhension de ce qu’il est possible de faire dans le cadre de référence des imprimeurs-transformateurs. Il ne s’agit pas d’inventer des technologies de rupture, mais plutôt de leur permettre de mettre en place une offre nouvelle et créative avec leurs outils existants. D’où le nom que nous avons choisi d’utiliser : « l’impression électronisée », comme une branche de l’électronique imprimée.

Où en est le projet ?

Nous avons rassemblé un groupe d’environ dix entreprises, pour développer les technologies génériques : encres conductrices en sérigraphie, encres conductrices en offset… Avec, à chaque fois, les mêmes questions : Quelle quantité d’encre ? Quel type de séchage ? Etc. Après une phase de recherche technologique faite en laboratoire, nous passons à l’étape du démonstrateur, puis la réalisation en petite série chez nos partenaires, avant de pouvoir transférer plus largement la technologie au sein de la « communauté EIPIT ». Les premiers produits commencent à arriver sur le marché, à l’image, très récemment, de l’imprimerie Mallengé, qui a développé des barrières à l’oxygène et à l’humidité via un procédé d’impression. L’encre fonctionnelle sert ici à protéger des emballages, à la place de l’aluminium ou du plastique.

Que proposez-vous concrètement aux imprimeurs-transformateurs ?

Le point d’entrée dans EIPIT, c’est d’abord une formation : des cours en salle, puis des ateliers de créativité et des travaux pratiques dans les entreprises. Cela comprend aussi notre accompagnement auprès d’un potentiel nouveau client. Pour l’imprimeur, même si ça ne passe pas par des investissements lourds en locaux, matériel ou personnel, cela nécessite quand même un changement d’état d’esprit et bouscule forcément un peu l’organisation interne. Une quinzaine d’entreprises ont déjà suivi cette formation et nous sommes en train de préparer des nouveaux groupes pour 2020 et 2021.